Akrylonitrilbutadienstyren

Cože, a24n? Možná jste si jako děti hráli s Legem. Tak to je ono. ABS je kvalitní pevný plastik který se používá ke konstrukci spotřební elektroniky. Polystyren asi znáte, dělají se z něj kelímky na hořčici a šuplíky do ledniček. Z polybutadienové gumy se zase dělají pneumatiky. Já si ABS představuji něco jako na půl cesty mezi polystyrénem a gumou. Je houževnatý, lesklý, pevnější než polystyren a odolný proti úderu. (To je potřeba, když software na notebooku naštve, nebo jak?)

ABS je rozpustné v ketonech tedy i acetonu a prý se s ním také dá lepit (YouTube lepení pro potřeby 3D tisku). Já aceton doma nemám a nechce se mi ho jít kupovat, platit za něj a čekat na rozpuštění zlomků, a nejsem si jist s pevností lepeného spoje. Tak budu vařit trafopáječkou.

Jeden hrot jsem si vyhradil na vaření plastiku. Smyčku jsem zmáčkl dohromady, aby mezi jednotlivými stranami písmene U nebyla žádná mezera, kterou by plastik jinak mohl otravně protékat na druhou stranu kde ho nepotřebujeme. Snažil jsem se kleštěmi smyčku zmáčknout co nejsilněji, aby se měděné dráty rozplácly do hranatého tvaru.

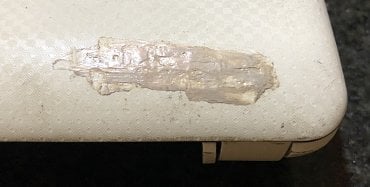

Prasklina na víku notebooku, která ohrožuje mechanickou integritu displeje a hrozí způsobením prasknutí skla LCD displeje v případě namáhání při přepravě.

Pokud se používá na vaření plastiku hrot na letování, cín (odborně pájka) se přenáší na plastik a při svařování krabiček na elektroniku hrozí riziko zkratu, ať už na místě, nebo odloupnutím kousku cínu a spadnutím tohoto kousku do elektroniky. Kontaminace plastiku zvenku cínem je nevzhledná.

ABS je amorfní plastik, nemá žádný skutečný bod tání, ale při 3D tisku se používá tavící teplota 230 °C. Teplota skelného přechodu je 105 °C. Tepelný chemický rozklad (pálení) nastává při 400 °C. Při rozkladu vzniká karcinogenní butadien (plyn, benzínový smrad), akrylonitril (možný karcinogen), styren (pravděpodobný karcinogen). Není nad českou plnotučnou hořčici s jemnou vůní styrénu z polystyrénového kelímku, která aroma správně sladí s párky a sekanou! Věděli jste, že styrén se přírodně vyskytuje v malém množství ve skořici, kafi a burácích? A že přírodní pláže s křemičitým pískem jsou také karcinogenní?

Smyčku trafopáječky se mi jednou podařilo roztopit do ruda (550 °C). To ale dělat nebudu. Mezi 230 °C a 400 °C je spousta místa, budu tavit umírněně a na notebook si namířím větrák, aby případné plyny odvanuly.

Speciálně upravená smyčka trafopáječky. Tvar bez mezery uprostřed zabraňuje rušivému protékání plastiku a jeho hromadění se na druhé straně. Trafopáječka umožňuje manuální a okamžitě reagující regulaci teploty, takže nemám problém se zabráněním přehřívání ABS nebo naopak jeho nedostatečnému tavení.

Kalibrace manuálního svařovacího procesu

Jednou jsem vařil plastikovou židli z polypropylénu a po několika dnech používání se zase rozpadla. Plastik nedokážu svařit tak pevně jako původní, buď protože nedokážu zajistit spolehlivé slití ve všech místech, nebo kvůli termální degradací plastiku.

Je důležité, aby se plastik zcela roztavil a tavenina byla natlačena do spáry a ohřála materiál natolik, aby se s ním spojila.

Proto si na odřezku ABS otestuju, který způsob zapichování smyčky trafopáječky do spáry přináší nejpevnější spoj: podél, napříč, šikmo nad předchozí nebo šikmo pod předchozí.

Vnitřní strana starého krytu klávesnice, který jsem použil na výrobu testovacího proužku na optimalizaci svařovacího procesu. Předpokládám, že materiál je ABS.

Vnější strana starého krytu klávesnice, který jsem použil na výrobu testovacího proužku na optimalizaci svařovacího procesu. Předpokládám, že materiál je ABS.

Hrana po vytavení testovacího proužku ze starého víka klávesnice poodhalí, jak zhruba je možné pájkou plastik řezat do libovolného tvaru.

Testovacího proužek pro optimalizaci svařovacího procesu, který jsem pájkou vytavil ze starého víka klávesnice.

Dostupná (vrchní) strana testovacího proužku svařovacího procesu, poté co jsem ho rozlámal na pět kusů a zase svařil různými postupy.

Nedostupná (spodní) strana testovacího proužku svařovacího procesu, poté co jsem ho rozlámal na pět kusů a zase svařil různými postupy.

Nejhůř se lámal spoj, kde byla páječka zapichovaná šikmo, pod předchozí zápich. Střední sílu měl spoj píchaný kolmo ke spoji. Nejslabší byly spoje, kdy U smyčku směrovalo podél spáry, a spoj kde bylo zapichováno šikmo nad předchozí místo zanoření páječky.

Při svařování jsem si uvědomil, že není třeba se bát páječku rozehřát, ale současně je třeba se vyhýbat jakémukoliv kouření nebo bublání, což jsou známky rozkladu. Práce s vyšší teplotou totiž plastik lépe taví a tak můžeme doufat, že se lépe slije a vytvoří pevnější spoj.

Před svářením bílého víka z páječky očistím co nejvíce černého testovacího plastiku, aby se co nejméně narušila estetika víka.

Samotné sváření notebooku

Místo, co bylo tak rozpadlé, že se spára už posouvala, jsem narafičil do správného tvaru a v kritickém bodě dočasně svařil. Pak jsem provedl proceduru šikmého zapichování páječky pod poslední zapíchnutí. Od jednoho konce spáry k druhému.

Snažil jsem se probořovat pouze 1 milimetr, což byla, soudě podle kraje, tloušťka plastiku. Bohužel se mi několikrát povedlo nechtěně se propájet až do víka k displeji.

„Spojím tři fáze a propájím stůl“ – Tři sestry: Krabička

Displej naštěstí stále plně funguje.

Dále jsem s použitím co nejvyšší možné teploty, aniž by plastik kouřil, nahrnul plastik vyhrnutý kolem míst ponoření páječky zpět. Pak jsem plastik rozmatlal do rovna.

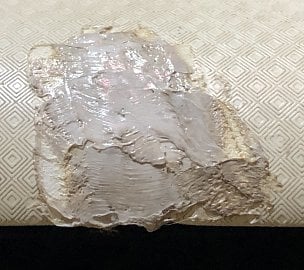

Přídavný plastik

Vzhledem k tomu, že víko bylo příliš slabé, až prasklo, je třeba ho zesílit.

Našel jsem někde starý zkorodovaný USB konektor, jehož plastik byl bílý a vypadal, jako že by to mohl být ABS.

Z konektoru jsem vždy kousek utavil na povrch sváru a přídavnou hmotu jsem páječkou protavil až k povrchu předchozího plastiku ve všech místech, aby se původní materiál natavil a spojil s novou taveninou. Tavenina se tak nechtěně rozhrnula asi do čtyř vln, které jsem zase, stále tekuté, nahrnul dohromady do rovného povrchu.

Starý USB konektor, jehož bílý plastik jsem použil jako zdroj pro přidání přídavné tloušťky plastiku, aby byl mechanicky pevnější a praskání se neopakovalo.

Vyhlazování povrchu

Vždy jsem našel nejvystouplejší, nejpříšerněji vypadající místo a s použitím co nejvyšší teploty která ještě nevede ke kouření ani bublání, jsem páječkou jezdil s velmi nízkým přítlakem dokola a takto roztavil místo do rovna a do šířky. Někdy se stalo, že se plastik na páječku lepil. Přestal jsem jezdit dokola a přejel jsem místo jednou ze strany na stranu. Plastik se opět vyhladil a přestal lepit.

Po dokončení vyhlazování jsem zjistil, že jsem počítač zapomněl vypnout a během celého vyhlazování běžel. Tentokrát jsem se do něj ani neprotavil, ani s ním nebouchal o stůl, takže by mu to nemělo vadit. Měl jsem také pocit, že USB konektor nebyl ABS, ale něco jiného, možná PET (polyester). Tahal se podezřele na vlákna a choval se jinak než materiál víka počítače. PET je také kvalitní plastik s vysokou pevností, takže v tom problém nevidím.

Kolem vařených míst jsem do obdélníků nalepil obyčejnou průhlednou izolepu, která je podle vzhledu a internetových článků z PET (polyesteru). Ten je odolný proti oděru. Zabrání poškození okolních míst při následném broušení.

Malými kousky smirkového papíru 100, 320 a 1200 jsem svařovaná místa obrousil, brousil vždy přednostně na místech která vypadala nejošklivěji. Žádný estetický zázrak se nekonal, svařované místo ale vypadalo o něco lépe a stalo se mnohem hladším, takže nebude zachytávat při vkládání do batohu.

Výsledek

Víko je na dotek rigidní, na rozdíl od stavu před svařováním. Žádný estetický zázrak se nekoná. Původně bílý plastik je zahnědlý nečistotami. Nevím, zda vznikly tepelným rozkladem plastiku, zda se jedná o oxid z páječky a nebo o zbytky černého plastiku, který se nepodařilo z páječky dokonale očistit.

Svařovaná místa mají přídavnou tloušťku a působí robustně. Počítač funguje a tato oprava rozhodně zabrání dalšímu praskání a možnému poškození displeje v batohu.

Notebook jsem převážel v batohu, víko bylo očividně namáháno, když jsem ohnul záda a do víka notebooku to tlačilo. Žádné praskliny ve svárech jsem potom nenašel.

Další možnosti

V mém případě nemám estetické nároky, ale kdyby tyto zde byly, je několik možnosti jak svár zkrášlit:

- Bílý lak na nehty. Kdo opravuje víko stříbrné nebo jiných barev, jistě sežene i tyto laky. Prodává se v malém množství a obsahuje štěteček. Jednou jsem jím natíral popisky na klávesnici a dost držely.

- Nálepky s různými logy – open source programů, atd.

- Natřít bílou barvou. Je třeba kupovat celou plechovku. Myslím, že lak na nehty bude lepší varianta.

- Zabělovací pero na opravu textu. Možná nebude tolik držet, a také by mohlo být bělejší než víko notebooku.

- Bílá izolačka. Asi se bude odlupovat a lepidlo na hraně bude chytat prach.

Do budoucna se při dalším svařování budu zejména snažit nepropálit se do hloubky, aby se nemohly poškodit věci uvnitř. Svařování dlouho netrvalo a nebylo pro mě obtížné. Pro osobu s málem zkušeností s trafopáječkou nebo menší zručností může být obtížnější. Jiné druhy páječek mohou být problematické pokud nemají regulaci teploty.

V případě, že víko začne v budoucnu opět praskat, oprava a další zesílení vrstvy plastiku je snadná, když již mám potřebné know-how a zkušenost.